Von der Schuldzuweisung zur echten Fehlerursachenanalyse

Ein weit verbreiteter Irrtum

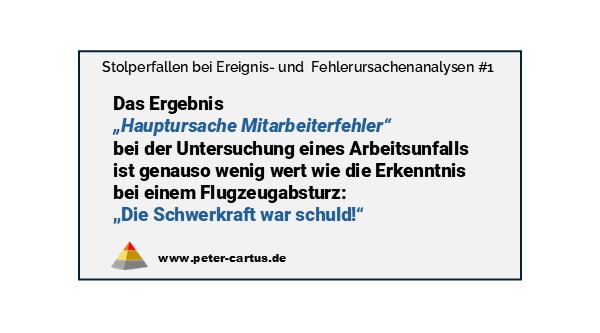

In vielen Unfallberichten – und auch in Kundenreklamationen, die mit dem 8D-Report bearbeitet werden – taucht am Ende immer wieder dieselbe „Hauptursache“ auf:

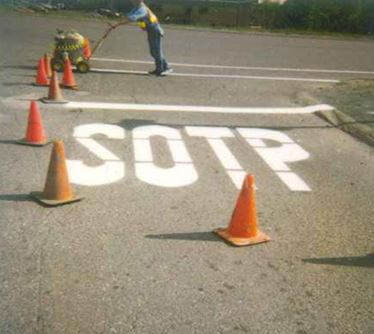

„Der Mitarbeiter hat nicht aufgepasst!“

Doch was bringt uns das?

Diese Aussage ist genauso wenig hilfreich, wie einen Flugzeugabsturz mit „Die Schwerkraft war schuld“ zu erklären.

Beide Aussagen sind zwar wahr – aber sie erklären nichts. Sie verhindern Lernen und lassen die eigentlichen Ursachen unangetastet.

Mitarbeiterfehler sind Symptome, keine Ursachen

Die Fehlerforschung der letzten Jahre zeigt deutlich:

Ein Fehler eines Mitarbeiters ist nie die Hauptursache eines Vorfalls.

Er ist vielmehr ein Symptom für tieferliegende Ursachen – in Prozessen, Abläufen oder Rahmenbedingungen.

Deshalb muss der Mitarbeiterfehler der Ausgangspunkt einer Ursachenanalyse sein – nicht ihr Ende.

Die entscheidenden Fragen

- Welche Arbeitsbedingungen, Abläufe oder Kommunikationsmuster haben den Fehler begünstigt?

- Warum wurde er nicht rechtzeitig entdeckt und korrigiert?

- Welche Umgebungsfaktoren haben ihn wahrscheinlich gemacht?

Von der Oberfläche zur Tiefe

Wer sich mit „Mitarbeiterfehler“ zufriedengibt, bleibt an der Oberfläche.

Wer Ursachen systematisch untersucht, entdeckt die Stellschrauben, die wirklich zählen – und entwickelt Maßnahmen, die nachhaltig wirken.

Nur so lassen sich Wiederholungen vermeiden.

Praktische Beispiele

Beispiel 1: Logistik – Unfall im Hochregallager

Ein Mitarbeiter stürzt von einer Leiter beim Einlagern von Waren.

Die erste Diagnose lautet: „Mitarbeiterfehler – er hat nicht aufgepasst.“

Eine systematische Fehlerursachenanalyse zeigt jedoch:

- Die Leiter war nicht für die Höhe im Regalbereich geeignet.

- Zeitdruck im Wareneingang führte zu riskantem Verhalten.

- Es gab keine klare Anweisung, ausschließlich Hubgeräte zu verwenden.

Lerneffekt: Nicht der Mitarbeiter war „die Ursache“, sondern unklare Arbeitsbedingungen und fehlende Hilfsmittel. Die Abstellung dieser Faktoren verhindert Wiederholungen.

Beispiel 2: Maschinenbau – Brand in der Fertigungshalle

Bei Schweißarbeiten entzündet sich ein Kunststoffbehälter.

Die erste Diagnose lautet: „Mitarbeiterfehler – er war unaufmerksam.“

Eine gründliche Ursachenanalyse macht sichtbar:

- Brennbare Materialien wurden zu nah am Schweißplatz gelagert.

- Es fehlte eine visuelle Markierung der Sicherheitszone.

- Das Unterweisungskonzept enthielt keine klare Vorgabe zur Materiallagerung.

Lerneffekt: Nicht „Unaufmerksamkeit“ war die Ursache, sondern unzureichende Rahmenbedingungen in der Arbeitsorganisation. Korrekturen an Prozessen und Lagerung reduzieren die Brandgefahr dauerhaft.

Fazit

Die Diagnose „Hauptursache Mitarbeiterfehler“ führt in eine Sackgasse.

Nachhaltige Verbesserung gelingt nur, wenn die wahren Ursachen hinter dem Fehler gefunden und adressiert werden.

Organisationen, die konsequent Ursachen statt Schuldige suchen, reduzieren Unfälle, verbessern Qualität und stärken die Motivation ihrer Mitarbeiter.

SigmaConsult Unternehmensberatung

Peter Cartus

Am Scheibchen 17

66620 Nonnweiler

Tel: 0176 47804074

E-Mail: info@peter-cartus.de

Sie wollen jetzt Ihre Arbeitsunfälle, Kundenreklamationen, Never Events, Qualitätsprobleme, Mitarbeiterfehler usw. in den Griff bekommen.

Das schreiben Sie mir doch eine kurze Nachricht. Ich melde mich umgehend bei Ihnen.